En arrivant au 835 West University Drive dans l’une des zones d’activité d’Arlington Heights, il faut bien l’avouer, on se demande s’il n’y a pas maldonne : bâtiment anonyme long et bas, porte vitrée avec juste un autocollant "Hamer Authorized Dealer" (humour !), pas très engageant tout ça. Court intermède réfrigérant entre le van et la porte d’entrée et l’atmosphère change d’un coup dès qu’on entre : panneau de bienvenue, mur croulant sous les disques d’or, sourires de tous les gens que vous rencontrez et puis, venant du fond de l’usine, le bruit... C’est le woodshop, une grande salle, haute de plafond, dans laquelle règne un raffut monstueux, dû aux différentes machines bien sûr, mais également à une sono qui distille du rock à fond toute la journée. Partout où l’on pose son regard, il tombe sur des manches et des corps qui reposent, attendant d’être assemblés. Au milieu de tout cela, une petite dizaine d’employés s’affairent tranquillement, mesurant un angle, collant une touche, peaufinant une courbe... L’ambiance du woodshop est un très particulier mélange de calme et de fureur.

Bois

Note : cet article comporte plusieurs onglets (juste au-dessus de ce texte). N’oubliez pas de cliquer sur chacun d’eux pour lire l’article dans son intégralité.

Sur la droite en entrant, on peut contempler une partie du stock de bois (1) (les derniers arrivages), non encore débité, qui sèche à l’air libre : aulne, acajou, érables ondés et mouchetés et même un petit lot de korina qui finira en Standard ou en Korina V. Après avoir attendu là des semaines durant, il sera débité placé dans l’un des séchoirs à bois. Ceux-ci sont de gros caissons gris répartis dans l’usine, dissimulés l’un sous des cartons, l’autre sous des étagères ou derrière une pile d’étuis en attente, bref, placés là où ils gênent le moins. Pilotés par ordinateur, ils assèchent le bois par un procédé faisant appel à l’électricité statique. On passe ainsi d’un taux d’humidité moyen de 21% à un taux de 8%, très progressivement, très lentement, en trois à quatre mois. Sur les séchoirs, un panneau indique la date d’entrée du bois et un cadran affiche le taux d’humidité en vigueur. Ce procédé, bien que coûteux puisqu’il immobilise une partie du stock de bois pendant un gros trimestre, a été préféré à d’autres, plus rapides, car sa lenteur garantit l’intégrité des fibres du bois. Comme dit Jol Dantzig ; "Ce sont des frais que nous avons délibérément décidé de supporter. La qualité du produit prime et cela nous évite des problèmes ultérieurs."

C’est d’ailleurs vrai dès l’étape du choix des bois, surtout l’érable ondé (figured maple) qui va donner les tables. Ce bois est une aberration de la nature que seul un arbre sur cent va développer. Il est donc difficile d’en faire une industrie, et on se le procure auprès de petites compagnies (souvent un homme, sa femme, sa scie et son pick-up truck) qui le rachètent à des gros industriels du bois (pour qui elles travaillent la plupart du temps). Au fil des ans et notamment depuis l’arrivée de Kaman dans le capital, Hamer a sélectionné et s’est attaché les services de plusieurs de ces petites compagnies en proposant un deal simple : "Vous nous garantissez le niveau de qualité que nous exigeons et nous vous garantissons que nous vous achetons la totalité de vos lots, que nous les payons plus cher et immédiatement".

De même pour les touches, Hamer achète bien plus de bois qu’il n’en utilise. Il faut savoir que les deux ou trois mêmes importateurs de "bois à touche" (dans le cas présent, principalement de l’ébène et du palissandre), fournissent tous les fabricants américains. Hamer paie donc un surplus pour être sûr de recevoir le premier choix et pouvoir, après en avoir sélectionné environ 30%, renvoyer le reste à l’importateur. Pour être retenu, le bois doit présenter le grain le plus rectiligne possible pour des raisons autant esthétiques que de tenue dans le temps. Si vous observez une Hamer de près vous pourrez vous en rendre compte.

Corps

Sur chaque pièce de bois, on dessine la forme du corps (ou de la demi table) et ce sont des machines pilotées par ordinateur qui vont se charger du découpage. Cela garantit le respect des cotes (formes, épaisseur, emplacements des défonces micros, électronique ou vibrato, rainure autour du corps dans laquelle viendra se loger le binding en ivoroïd, lui aussi installé et ajusté à la main) au micron près. Pourtant à ce stade, les formes sont très brut, les arêtes sont vives, les tables ne sont pas encore sculptées (2).

C’est là que le travail manuel commence. Pour un corps sans table, on va s’employer à peaufiner les arrondis et les chanfreins. Pour des modèles plus sophistiqués, comme les ArchTop par ex., on commence par coller les deux parties de la table en érable sur la base en acajou et... on attend.

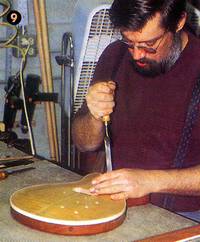

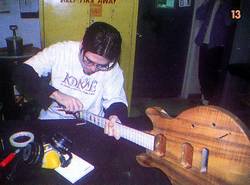

Au bout d’une semaine, quand l’assemblage est stabilisé, on dégrossit les courbures de la table, encore plate, à la machine et on les termine à la main, avec des abrasifs de plus en plus fins (3).

Notons aussi que ces modèles, telles les ArchTop, demandent un gros travail intérieur, aucun des potentiomètres n’étant sur le même plan de manière à ce qu’ils s’alignent harmonieusement vu du dehors. Pour finir, on huile légèrement le corps pour le protéger (4) et on le laisse reposer un certain temps. Ce dernier varie d’une à plusieurs semaines, Hamer ayant une gestion artisanale de son carnet de commandes, groupant l’assemblage de certains modèles (basses 12 cordes par ex.) sur telle ou telle période, regroupant des commandes vieilles de deux ou trois mois avec d’autres datant de la veille.

Manches

Quant aux manches, ce ne sont d’abord que des tasseaux tous semblables. Après les avoir coupés dans le sens de la longueur en trois parties, on tourne celle du milieu (voir encadré sur le Stressed Neck System), on les recolle ensemble et on les serre sur une machine faite maison (5), un clic prévenant l’opérateur qu’il est arrivé à la bonne force de serrage. On laisse ensuite le tout reposer pendant une journée. Notons, que la colle elle-même ne mettra que deux heures à sécher. Une fois de plus, ici on prend son temps. Lorsqu’on récupère le manche, on n’a encore qu’un bloc d’acajou qui va devoir être taillé à la machine pour s’approcher de sa forme finale, comme c’était le cas pour les corps, étant entendu que la crosse fait également partie de ce bloc puisqu’elle n’est pas rapportée.

Cela fait, on peut installer le truss-rod et coller la touche : on étale la colle sur le manche, ensuite on colle la touche sur le manche ; l’opération étant facilitée par la présence d’ergots détrompeurs sous la touche qu’accueillent de petits trous à la surface du manche (6). L’ensemble est immobilisé à l’aide de serre-joints et va rester ainsi pendant vingt-quatre heures. Cette ébauche de manche va maintenant devoir patienter le temps qu’on voit comment elle évolue. Il va sans dire qu’au moindre soupçon, l’aspirant manche sera recalé. Encore une fois, on prend son temps, et cela coûte plus cher, obligeant Hamer a avoir toujours en stock des manches pour tous ses modèles dans toutes les finitions, les inlays pouvant être de type dot, crown ou boomerang. Quand on reprend le manche, on va travailler la courbure de sa touche. On la frette et on commence à avoir une assez bonne idée des sensations que va procurer le tout. C’est là que le temps pris en amont paye : le manche ayant reposé longtemps, d’abord seul, puis avec sa touche, le travail est facilité contrairement à ce qui se passe quand on travaille touche et manche séparément et qu’on les assemble au dernier moment.

En effet, les bois du manche et de la touche étant de dureté et de densité différentes, ils absorbent la colle différemment, y réagissent différemment. Si un problème doit se poser, mieux vaut qu’il intervienne avant le frettage avec une touche brute. Avec cette méthode, le manche est d’entrée régulier et droit, peu d’ajustements seront nécessaires par la suite. Après cela, nouveau temps de repos en attendant d’être accouplé à un corps (7).

Accouplement

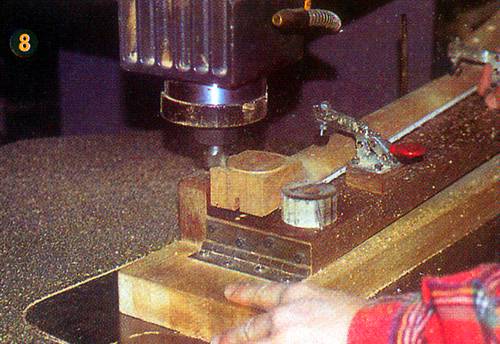

Quand le grand jour arrive, on commence par peaufiner le talon du manche grâce à une affleureuse venue d’Italie (8). Malgré cela, on ne peut encore procéder à l’assemblage car son logement sur le corps est , à dessein, légèrement sous dimensionné. Nous touchons là un point très important pour Jol Dantzig, constituant l’une des spécificités des Hamer à manche collé : la solution la plus rentable consisterait à avoir un logement de la largeur de la mèche de la machine qui le pratique et un talon de manche un poil plus étroit que ce réceptacle. Il suffirait alors de remplir les éventuels interstices avec une pâte colle/sciure de bois.

Ce n’est pas la solution retenue chez Hamer, ça vous étonne ? Partant du principe que plus il y aura de surface en contact entre le manche et le corps, mieux les vibrations pourront circuler, le logement du manche sur le corps est presque aussi large que le manche et aussi profond que possible.

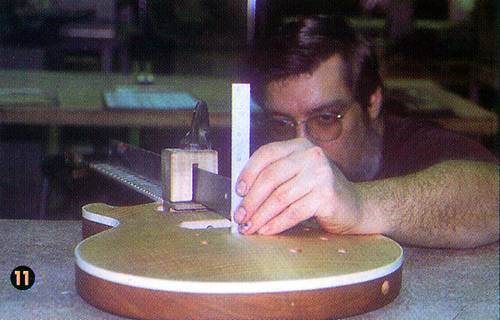

Le talon du manche avant assemblage s’avérant légèrement trop large, il va falloir ouvrir très patiemment son logement au ciseau à bois jusqu’à ce qu’il puisse l’accueillir (9). L’assemblage est alors tellement serré que l’on peut soulever l’instrument en le tenant par la crosse (et même le secouer) sans que manche et corps ne soient encore collés (10). Autre conséquence, la couche de colle que l’on va y appliquer sera aussi mince qu’il est physiquement possible. Le gain en terme de surface de contact entre les deux éléments est d’environ 60% selon Jol Dantzig. C’est l’un des multiples détails qui vont contribuer à la richesse sonore, au sustain naturel d’une Hamer. Ici, on considère l’instrument comme un système complet, comme une boucle à vibrations dont chaque élément doit interagir sur les autres. Dans le même esprit, nous l’avons vu plus haut, la crosse n’est pas rapportée au manche, mais en fait partie. Tout cela, largeur et ajustage au plus serré de la jonction corps/manche, augmentation de la surface de contact et crosse solidaire du manche, favorise autant que possible la circulation des vibrations de la crosse au chevalet et inversement. Concernant le renversement, c’est à dire l’angle du manche par rapport au corps, la tolérance est de + ou - 0,5 mm par rapport au renversement idéal et tout se fait "aux doigts et à l’oeil" (11). Suit un nouveau temps de repos.

Peinture

Le Paintshop est une sorte de cabine géante, située assez logiquement entre le woodshop et les postes "électronique" et "contrôle final". L’air y est aseptisé afin d’être exempt de toute poussière ou impureté.

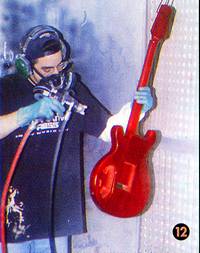

Chaque Hamer va y passer une semaine : dans un premier temps, elle va recevoir quatre couches d’apprêt, puis être poncée pour en égaliser la surface. Le ponçage se fait en deux temps : tout ce qui est plus ou moins plan à la machine, tout ce qui est creux et courbes à la main. Chaque ponçage prend environ une heure. Elle revient, pour cette fois quatre couches de laque nitrocellulosique destinées à lui donner sa couleur (12) et repart au ponçage. Enfin dernier passage pour quatre couches de vernis translucide qui protégeront et mettront en valeur les quatre couches précédentes. Vous aurez remarqué que chaque Hamer est parée de douze couches de vernis et poncée trois fois dans le processus. Cela prend du temps ; encore plus si la guitare arbore un binding qu’il faut masquer à l’aide d’adhésif dont la bordure ne peut-être travaillée qu’à la main avec un cutter (13).

Il est intéressant de noter que la couleur proprement dite n’est pas appliquée sur le bois puisque prise en sandwich entre l’apprêt et le vernis final. Cela lui donne plus de profondeur, créant une impression de relief surtout dans le cas des sunburst ou de vernis translucides laissant paraître les veines du bois. Toutes les teintes Hamer sont exclusives, les mélanges étant élaborés au sein du paintshop.

Dans la pratique, les guitares sont suspendues à une chaîne qui tourne à l’intérieur du paintshop. Chaque groupe, constitué d’après sa couleur finale (14) est précédé d’un panneau indiquant sa date d’arrivée et à quel stade (apprêt, couleur ou vernis final) il en est. La cabine de peinture proprement dite comporte deux parties, l’une pour les couleurs et les vernis, l’autre pour le noir qui orne la tête de chaque Hamer. Pour cette dernière opération, on place de l’adhésif sur la touche, le sillet, le binding et la tranche de la crosse, avant de peindre la tête. C’est aussi ici que le logo de la marque est appliqué sur la crosse (15). A la sortie du paintshop, chaque guitare va avoir une semaine pour sécher ce qui fait quinze jours pour le cycle peinture. L’instrument passe ensuite au polissage fin pour acquérir le lustre qui nous attire en mettant la guitare en valeur. Cela se passe en trois stades (une heure pour chacun) avec des roues de moins en moins abrasives (16).

Electronique

Electronique et contrôle final

L’opération suivante, délicate, consiste à "insérer les inserts" métalliques qui vont recevoir les vis du chevalet et celle du cordier. Elle se fait à l’aide d’une machine qui a tout du poinçon. Ensuite, on installe micros, potentiomètres et électronique (17). La cavité dans laquelle elle prend place est recouverte d’une peinture argent/nickel antiparasite qui, au contact de la plaque alu parfait le blindage de l’électronique (18). De plus, la soudure employée se solidifie au moment où elle "colle" le mieux, ce qui assure une bonne tenue dans le temps de toutes les soudures. Vient le tour des mécaniques et des boutons attache bandoulières. Ces derniers sont installés dans un logement prévu à cet effet et on intercale entre le bouton lui-même et le bois, une rondelle en caoutchouc dur destinée à protéger le bois en amortissant l’effet des mouvements imprimés à l’instrument.

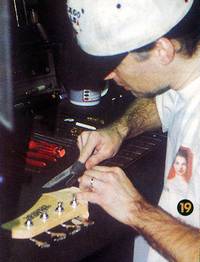

Les contrôles finaux sont effectués par des musiciens. Ils polissent les frettes, installent le Tune O’Matic et le Stop Bar, ainsi que les cordes (Hamer pour les guitares et D’Addario pour les basses), règlent la hauteur des micros, du chevalet ou des pontets, ajustent les gorges du sillet (19). Ils vérifient également la tension du manche, ainsi que la pertinence du frettage à l’aide de gros accordeurs électoniques. Ils peuvent même repasser la guitare au polissage s’ils le jugent nécessaire, bref une finition très minutieuse qui va dans le détail et prend en moyenne une heure par instrument. Celui-ci est ensuite emballé dans une poche plastique et on le dispose sur un rack où elle va attendre un test final ultérieur effectué par une autre personne. Après cela, il sera couchée dans son étui et sera sur le départ. Voulant exalter la fierté du travail bien fait et désirant que chacun puisse avoir sous les yeux le fruit du travail de tous, Jol Dantzig a fait installer une table sur laquelle trois ou quatre guitares, prises au hasard et régulièrement renouvelées, sont exposées pour le plaisir des yeux .

Si, je dois l’avouer, j’aimais déjà beaucoup les Hamer, cette visite d’usine m’a persuadé qu’il n’ya pas de hasard : rigueur, inventivité, attention au détails, enthousiasme et fierté du travail bien fait ne sauraient faillir.

Merci à Jol Dantzig, Jim Allen et tous les employés Hamer pour leur gentillesse et leur patience.

Stressed neck

Les premières Hamer, à l’instar des guitares vintage, étaient dotéesd’un manche d’une seule pièce. Durant ses années "Gibson Waranty Center", Jol Dantzig constata que le principal problème auquel il était confronté, venait de la stabilité des manches, cela allant même, trop souvent, jusqu’au manche vrillé. Il chercha donc à renforcer les manches de ses propres créations, sans entraver la circulation des vibrations, point fort des manches d’une seule pièce de bois. Pas question non plus de se tourner vers le métal ou le graphite. En en discutant avec des architectes et toutes sortes de gens travaillant le bois, il apparut que la bonne piste était la technique des grains opposés, employée notamment pour renforcer les ponts de bois (nombreux aux U.S.A). Chaque manche Hamer est donc composé de trois pièces de bois. Le grain de celle de la pièce centrale court de l’avant vers le dos du manche. Les deux pièces extérieures sont collées de telle manière que leur grain courre dans le sens opposé. En conséquence, chaque pièce de bois joue contre les deux autres, ce qui assure une grande stabilité dans le temps, sans préjudice pour les vibrations d’autant que rappelons-le, la crosse n’est pas rapportée. Depuis 1980, année où fut adopté ce système, les retours de Hamer pour problème de manche se comptent sur les doigts d’une main.

Lubritrack

Encore une trouvaille dûe au côté "backyard ingenieur" (ingénieur d’arrière-cour, c’est lui qui le dit) de Jol Dantzig. Depuis qu’il joue de la basse il a toujours vu des guitaristes, surtout les possesseurs de Stratocaster munies de vibratos, frotter les gorges de leur sillet au crayon noir ou plus rarement les huiler. Il sait donc depuis longtemps que le frottement des cordes dans leurs gorges de sillet peut amener des problèmes d’accordage. Son intérêt pour tout ce qui d’une manière ou d’une autre "fonctionne", l’amène à considérer des machines employées dans l’industrie du bois ou l’industrie alimentaire, deux secteurs où on ne peut employer un lubrifiant oléagineux sans risque pour le produit lui-même. C’est là qu’il repère une résine autolubrifiante dont sont constituées certaines pièces. Après étude conjointe avec le fabricant de ladite résine est mis au point le Lubritrak qui sert depuis à fabriquer les sillets de toutes les Hamer, exception faite des modèles équipés de Floyd Rose.

Bonus

- L’un des luthiers Hamer a enregistré des guitares sur le dernier album de notre Charlélie national enregistré à Chicago.

- Chaque Hamer US est livrée dans un étui Levy’s fabriqué au Canada.

- Le truss rod Hamer est de type low mass, ce qui permet de n’enlever qu’un minimum de bois lorsqu’on évide le manche pour pratiquer son logement.